自二十年代德国研制出第一台立式磨以来,它就以其独特的粉磨原理克服了球磨机粉磨机理的诸多缺陷。由于立式磨采用料床粉磨原理粉磨物料,具有粉磨效率高、电耗低(比球磨机节电20~30%)、烘干能力大、允许入磨物料粒度大、粉磨工艺流程简单、占地面积小、土建费用低、噪音低、磨损小、寿命长、操作容易等优点,吸引着世界各国许多粉体工程研究人员和设备制造厂商。

1 立磨机在国内外的研究现状

1. 1 立磨在国外的发展

第一台立磨是在 1925 年诞生,由德国专家开发出来的。1935 年立磨首次应用到水泥领域中,立磨机在欧洲得到很好的发展,并早于美国和加拿大使用。由于当时燃料费用等成本比较高,欧洲和加拿大也大力发展和应用立磨技术。美国也逐渐对立磨粉磨设备的研究感兴趣。并在1973年末,第一台粉磨设备在美国投入了使用。由于粉磨设备具有节约能源和高效率等优点,许多国家也相继引进了立磨技术,这些国家有阿根廷、刚果、日本、埃及、黑西哥、新西兰等。在上个世纪末,伴随着东亚各国的经济巨大发展,东亚水泥领域也得到了飞速的发展。国际上的大公司纷纷在东南亚各国进行投资,使得大型水泥生产线如雨后春笋般地在各地区兴建,立磨技术也有了飞速的发展。

上个世纪六十年代,立式粉磨机在国外得到了质的飞跃,并沿着大型化趋势发展。在欧美国家以及中国等国的水泥领域内,立磨机广泛应用到水泥原材料加工领域。七十年代立磨技术得到了迅速发展,当时出现了500t/h能力的大型立磨机。

到九十年代,粉磨技术又得到了飞速发展,主要得益于有限元、参数优化以及流体学等技术的发展,另一方面再制造工程的发展以及耐磨材料的应用,直接推动了立磨机的应用和推广,提高了立磨的使用时间,节约了企业使用成本,保证了大型干法水泥生产线对立磨能力的要求,在国外立磨在水泥行业的市场占有率达到了百分之九十以上。

总体来看,近年来各国大力倡导节能减耗的政策,水泥生产呈现规模化,立磨机向大型化发展,该技术有了新进展,主要表现在如下:

(1)设计呈现新的思路

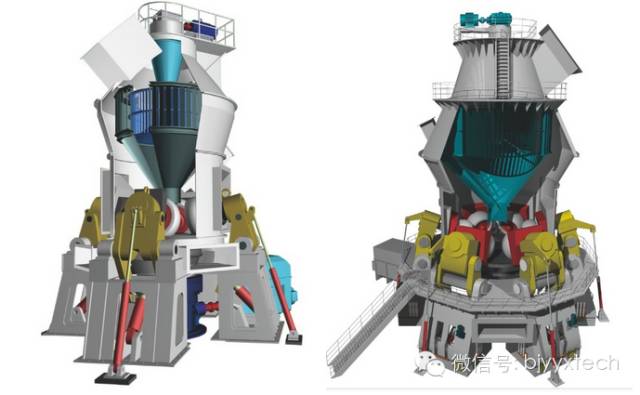

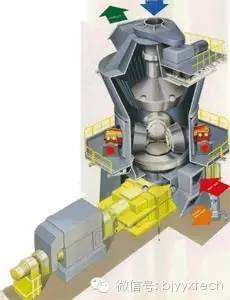

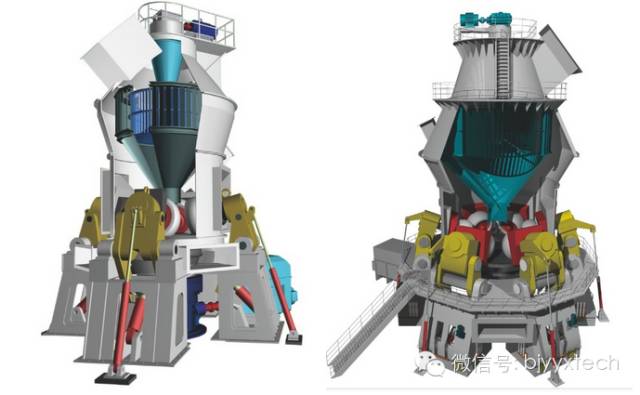

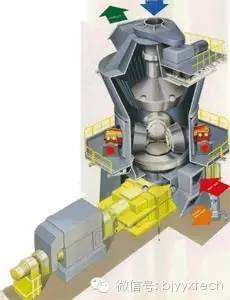

LM 型磨机具备了生产能力后,在设计上致力于结构紧凑、规格最小以及成本最少。伴随着磨机向大型化发展,磨机料床厚度过高,磨机烘干成品的能力与粉磨原料的能力不太匹配,一些性能有所下降,比如出现了粉磨机的效率,所以在磨机设计上有了新的思路,采用大磨盘和小磨辊的设计思路,为了能达到立磨和窑同步运行,也基于成本上的考虑,采用了6个辊磨,其中 4个辊磨工作,2个辊维修的新思路。

(2)物料全部外循环

原磨机中设有风环,为保证磨机内部压力恒定,需要通入大量的风,消耗电能巨大,为此提出了新的设计思路,物料由部分外循环改为全部外循环,该循环将全部物料送到外部的选粉机外。这个过程是由提升机来实现的。

(3)原料适应性增强

为满足其烘干要求,含水量高达12%~25%的物料,需要通入600度左右的高温气体。为了能粉磨高磨蚀性物料,磨辊采用了新型的方案:磨辊宽度减小,而磨辊的直径增大,辊套厚度有所增加,该方案使得摩擦磨损有所减少,磨辊与磨盘间的速度配合的较好,而且每次允许的粉磨原料的量有所增加。

1.2 立磨在国内的发展

1940年立磨在我国开始得到了应用,首次运用到白水泥生产领域,之后五十年代,小型立磨机在国内水泥企业里开始使用。七十年代末开始,水泥厂开始采用了窑外分解新型干法工艺,国内专家开始着手开发与研究立磨粉磨生料的设备。八十年代初,国内已经取得了相应立磨技术的研发成果,天津水泥研究设计院开发出了 TKM 系列立磨,合肥水泥工业设计研究院也取得了成就,成功开发了日产2500吨的 HRM型立式磨机,并研制了该型号的其他规格的磨机。

与此同时,我国开始引进国外大型立磨技术,在吸收和消化基础上开发设计了不同结构的磨机。如中信重型机械公司和史密斯公司一起合作,并开发出了 LGM5024 立式粉磨机,并在吉林水泥生产中得到应用,该生产线是日产5000吨,能粉磨水份含量小于百分之十二的物料。

此外沈阳重型机器厂开发了多型号的 ML 系列的立磨设备,并将它应用到水泥熟料生产线,并且该结构相对于以前有所改善,增加了外循环、缓冲部分等,另还开发了应用于矿渣生产的MLK系列磨机。

HRM立式磨机

合肥水泥设计院通过吸收国外技术,在这些消化的基础上,该院研发的日产5000.0吨HRM 型号的立式粉磨机,该型号磨机适应于熟料生产线,粉磨结构和 MPS 相同,磨机具有自身的特点,如磨辊可翻转等特点,并由德力机械制造公司制造。投入生产发现,该磨机和管磨机相比较,具有运行成本低、电能消耗更少、效率较高等特点,和国外其他同类型设备相比较。该型号的立式磨机能日产五千吨的,因此可以和国外进口设备相竞争。

TRM53生料设备

天津水泥设计院也在吸收国内外技术上开发了TRM53生料设备,该磨机和MPS结构一样,也具有自身的结构特点,如生产效率较高、烘干性能好、结构紧凑和适应性扩大等特点。运行后系统消耗电能大约在每小时15 度,利用废气烘干水份效果较好,对原材料的入磨粒度到达了120mm,各个磨损件寿命都在设计范围内,可满足日生产线的相关要求,这标志磨机技术达到了同类产品水平。

此外国内高校和研究院也对立磨做了许多研究,一方面对立磨机关键件进行了结构优化,以提高立磨的粉磨能力和细度,并有所成果;另一方面对工艺参数优化,通过进行系列的试验分析,来优化风速等工艺参数。

重庆大学的陈世教和杨方霞对 TRM 磨机进行了动力学研究,从理论和有限元软件两方面来研究该磨机的动态特性。首先分析了粉磨机的加载系统,并以简化模型来表示,建立力学模型,进行了等效质量换算和质心瞬时速度分析,运用数学计算分析软件求解微分方程,解得系统的各阶固有频率。另用 ANSYS 进行模态分析,经后处理得到低阶固有频率,两种方式得到的结果相吻合,为研究磨机动态性能提供了理论依据。

吉林大学的李强教授对立磨做了相应的研究,尤其针对 MLS453 磨机,并对磨盘进行了在两种工况下的有限元分析,分析得到了磨盘的应力应变方面的数据,研究发现结构的最大等效应力小于其许用应力,同时位移量也较小,刚度方面也是合理的。

河北工业大学的杨洪刚对日产 5000t 的立式磨机进行了研究,主要对关键部件摇臂和基座进行了静力学分析,研究发现部件设计合理,满足相关要求。

合肥水泥设计院的邓小林针对 HRM4800 的相关构件进行分析,分析主要部件的受力状况,验证了结构工作满足设计要求,可靠性较好。

西安建筑科技大学的张晓钟和董立明教授运用了 ADAMS 软件建立了磨机的参数化模型,在这过程中存在大量的物理样机,课题用并用虚拟样机来取代,着重研究了立磨在启动阶段的稳定性。

武汉理工大学的申祖武教授和中材建设公司的黄继全对磨机传递装置进行了有元分析,建立有限元模型,从静力学角度,验证了设计的合理性,对设计实践有指导意义。

中材建设公司的张书广和武汉理工的陈做炳对磨盘进行了温度场方面的分析,该分析过程采用了 APDL参数化语言,分析发现了磨盘温度场在31.3摄氏度到179.5摄氏度变化,并磨盘底部温度最小,在磨盘边缘处温度最大,其最大变形量和耦合场热应力均在许可范围内部,验证了该结构满足运行的相关要求。

河北工业大学的候志强以及候书军等人对磨机内部空气流程进行了分析研究。运用了流体动力学分析软件,研究发现了磨机内部存在巨大的漩涡,并了解了内部空气流程的具体特征,该漩涡的存在,会消耗系统的能源,也对磨机的稳定性产生不好的影响,降低磨机的效率和使用寿命,为磨机内部优化和再设计提高了依据。

四川工程职业技术学院的杨林建和中国二重研究的李剑对立柱进行了静力学分析。该研究首先在 UG 中建好模型,在有限元分析软件中分析,研究发现立柱等效应力发生在中部开口附近最大,并为158MPa,应力较高,应进行结构方面进行相应的调整和改善。

1.4 存在的问题

立磨技术被国外公司所垄断,虽然我国从国外引进了技术,并且吸收和消化了立磨设计技术,但与国外相比能量消耗至少高于国外百分之五,主要有以下原因:

(1)在立磨设计方面,一种基于经验和类比的传统设计方法显然不够,缺少了系统和基础数据支撑。

(2)在运行控制方面,磨机的适应性应当进一步改善,当产量变化或材料波动时,整个粉磨系统的稳定性能不好。

(3)在参数优化方面,研究各结构的尺寸大小和风速等工艺参数对结构的静态、动态性能的影响,以及对系统能否实现节能减耗的影响。